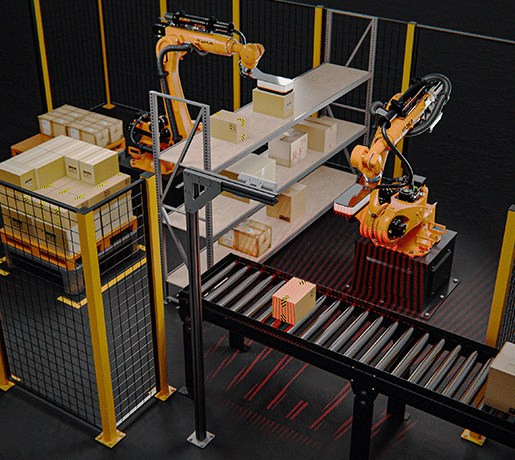

물류센터 디팔레타이징&팔레타이징 적용 사례

CJ 대한통운 디팔레타이징&팔레타이징 적용 사례를 소개합니다.

│

2025.11.12.

-

Challenge

과제국내 물류 허브센터에서는 수천개 SKU 제품의 입출고 물량을 대량으로 처리해야하는 과제를 안고있습니다. 특히 입고, 출고 프로세스에서 제품을 팔레트에 내리고 쌓는 작업들은 대부분 현장 작업자의 수작업에 의존하고 있으며, 작업 피로 누적으로 인한 근골격계질환, 안전사고 등 산재 리스크가 상시 존재합니다.

또한, 불규칙한 입고,출고량으로 인해 야간, 주말 교대 인력 확보에 어려움을 겪고 있으며, 인건비 ROI 확보 등의 문제를 떠안고 있습니다. -

Solutions

해결방안대형 물류센터의 환경을 고려해, AI 3D 비전을 기반으로 실시간으로 박스의 크기 및 위치 등을 인식해 디팔레타이징과 팔레타이징 작업을 실시합니다. 자체 제작 그리퍼를 통해 여러 종류의 박스도 유연하게 대응이 가능합니다. 박스의 크기가 바뀌거나 적재 패턴이 달라도 로봇 티칭 없이 스스로 작업을 수행합니다. 팔레타이이징의 경우, 팔레트의 빈 공간을 찾아 티칭없이 적재를 진행합니다.

-

Result

성과팔레타이징 솔루션의 경우 시간당 450개 박스 작입 가능, 디팔레타이징 솔루션은 시간당 600개 박스 처리가 가능합니다. (멀티 SKU 기준) 근골격계 질환 위험도 감소 및 야간 인력 운영 효율 개선

구겨진 박스나, 무작위로 쌓인 박스들도 정확하게 인식하며, 기존 설비에 연동하여 현장 동선을 효율적으로 운영할 수 있습니다. 평균 ROI(투자회수기간) 1.5년 내외로, 초기 투자 대비 빠른 성과를 도출할 수 있습니다. 또한, 기존 작업자들의 수작업을 줄여, 근골격계 질환과 같은 산재 리스크를 해소할 수 있습니다.

자동화는 똑똑하게, 운영은 효율적으로

고객의 성장은 더욱 빠르게

AI 로보틱스 전문 기업 씨메스가 함께 고민하고,

최고의 솔루션을 제시해드립니다.