타이어 공장 물류 현장 디팔레타이징 적용사례

한국타이어 디팔레타이징 적용 사례를 소개합니다.

│

2025.11.12.

-

Challenge

과제국내 대표 타이어 공장의 물류센터에는 다양한 카테고리의 제품 박스들이 매일 입고 되고 이를 하역해 창고에 보관합니다. 입고 박스들은 크기와 형태가 제각각인 경우가 많아, 작업자들의 수작업에 의존해 하역 작업을 진행하고 있으며, 무게가 20kg 가까이 되는 고중량 박스들의 하역 작업은 작업자에게 부담을 주는 작업입니다. 불규칙한 제품 입고량은 현장 인력을 운영하는 관계자들이 현장을 효율적으로 운영하기 위해 해결해야 하는 필수 과제 중 하나입니다.

-

Solutions

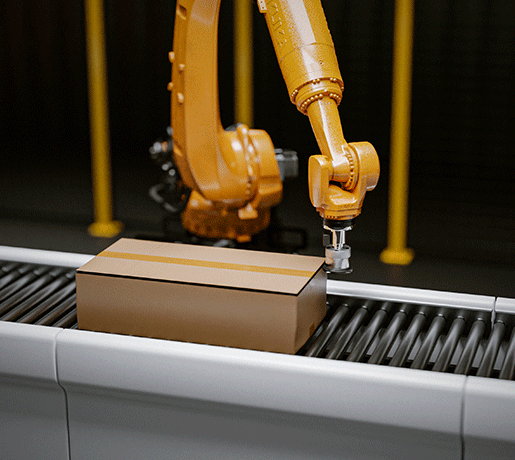

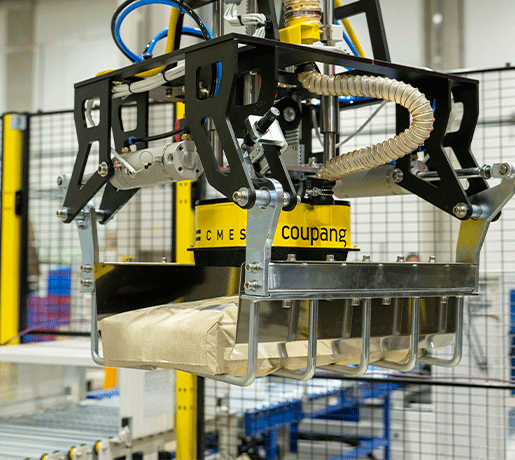

해결방안현장 상황을 고려한 3D 비전 AI 기반 디팔레타이징 자동화 솔루션을 적용해 박스의 크기, 무게, 위치를 인식하고, 최적의 로봇 작업 경로를 계산해 지정된 위치에 박스를 하역합니다. 입고 박스의 크기가 바뀌거나 적재 패턴이 달라도 로봇 티칭 없이 스스로 작업을 진행할 수 있습니다. 산업용 6축 로봇에 복합적인 엔드이펙터를 장착해 다양한 무게와 포장 상태의 화물도 안정적으로 작업합니다.

-

Result

성과시간당 평균 600개의 박스를 작업하며, 현장 운영의 효율을 크게 향상시킵니다. 구겨진 박스나, 무작위로 쌓인 박스들도 정확하게 인식하며, 기존 설비에 연동하여 현장 동선을 효율적으로 운영할 수 있습니다. 평균 ROI(투자회수기간) 1.5년 내외로, 초기 투자 대비 빠른 성과를 도출할 수 있습니다. 또한, 기존 작업자들의 수작업을 줄여, 근골격계 질환과 같은 산재 리스크를 해소할 수 있습니다.

Recent Case Studies

자동화는 똑똑하게, 운영은 효율적으로

고객의 성장은 더욱 빠르게

AI 로보틱스 전문 기업 씨메스가 함께 고민하고,

최고의 솔루션을 제시해드립니다.